- Dostali jsme exkluzivní možnost navštívit továrnu Samsungu přímo v Jižní Koreji

- Závod se nachází ve městě Gumi, přibližně 200 km vzdušnou čarou od Soulu

- Naživo jsme viděli výrobu modelů Galaxy Z Flip 5, Fold 5, S23 i S23 Ultra

Vášeň pro technologie mě provází už od dětství a za těch osmnáct let, co stojím za webem SMARTmania.cz, jsem měl v rámci konferencí možnost vidět nespočetné množství nejrůznějších prezentací či „představovaček“ produktů. Jeden zážitek ale nad ostatní vyčnívá a asi už tušíte správně, že jím byla právě návštěva nejmodernější továrny Samsungu v jihokorejském městě Gumi. A rozhodně nešlo o ten typ prohlídky, kdy jdete po přesně vyznačených trasách. Samsung naši skupinu českých a slovenských novinářů pustil prakticky kamkoliv.

Díky tomu jsme mohli chodit přímo mezi montážními linkami, kdy na jedné straně probíhala výroba Flipu 5, na straně druhé se kompletoval Fold 5. A na další lince opodál po pásu svištěly nejvybavenější Samsungy Galaxy S23 Ultra. Nahlédnout jsme mohli i do obří testovací laboratoře, kde jednotlivé produkty procházejí více než stovkou různých testů. Naši celodenní návštěvu komplexu jsme završili v obrovské budově, ve které si Samsung sám vyrábí hliníkové formy, které se následně využívají pro výrobu plastových částí telefonů či obalů na sluchátka.

Nikoho asi nepřekvapí, že jsme během návštěvy v budovách nemohli pořizovat vlastní fotografie. Hned u vstupu do první z hal nám byly zaslepeny čočky fotoaparátů či slotů na microSD kartu. To je zcela pochopitelné – každá firma si vždy pečlivě střeží svá výrobní tajemství. Pro potřeby tohoto článku jsem od Samsungu získal oficiální snímky z výroby a také video, ve kterém si kompletaci telefonů z továrny v Gumi můžete prohlédnout téměř tak, jako jsem měl já možnost naživo.

Gumi, Smart City

Hned při vstupu do montážní haly mě zaujalo velké a nepřehlédnutelné počítadlo. Na něm zářilo číslo 6 012 390 222, které značilo celkový počet telefonů, které Samsung za celou svou historii vyrobil napříč všemi továrnami. Přímo ve Smart City v Gumi, jak se továrna označuje, se vyrobilo zhruba 900 milionů telefonů. Hranici šesti miliard vyrobených telefonů jihokorejský gigant překonal na začátku července letošního roku.

Smart City, továrna Gumi

- Komplex byl založen v roce 1988 a je rozdělen do dvou kampusů, ve kterých pracuje okolo 9700 zaměstnanců

- Z toho zhruba 2020 pracuje na vývoji telefonů, 2750 na výrobě a 3200 na verifikaci/testování

- Ročně se zde vyrobí okolo 18 milionů telefonů (5,6 % celkové produkce Samsungu), většina pro jihokorejský trh

- Areál má rozlohu přibližně 512 000 m², nachází se zde kino, fitness centra, restaurace, bary a kavárny

- Součástí je i ubytovna s 1326 pokoji či vzdělávací centrum, které pojme až 300 zaměstnanců

- Nechybí zde ani školka se 47 učiteli, kteří se starají o 170 žáků rozdělených do 11 tříd

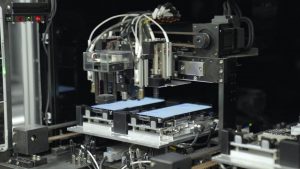

Flip 5 se vyrobí za 45 minut

Naše prohlídka začíná v druhém patře obří haly, kde dochází k přípravě PCB desek a pájení tištěných spojů. Ty následně poslouží jako srdce telefonu. Nejprve na ně ale robotické paže musejí umístit velké množství různých čipů. Každá taková linka pro kompletaci PCB je dlouhá zhruba 45 metrů a tvoří ji přibližně 35 plně automatizovaných strojů – každý má jasně danou úlohu. Jakmile je deska hotova, prochází velmi přísnou kontrolou. Opět plně automatizovanou, při které navíc Samsung využívá strojového učení.

To v praxi znamená, že pokud dojde k odhalení nějaké odchylky, v téměř 90 % případů ji stroje samy, bez jakéhokoliv zásahu člověka, dokáží opravit. Transport hotových PCB desek do dalších kroků výroby zajišťují plně automatizované robotické vozíky, které se pohybují po pruzích na podlaze. Ve všech halách se mimochodem neustále monitoruje nejen teplota, ale i vlhkost či úroveň hluku.

Naše další kroky vedou o patro výše do montovny, kde se nachází celkem 13 výrobních linek, rovněž o délce okolo 45 metrů. Stojím mezi dvěma z nich. U té napravo rozpoznávám Flip 5, na protější vidím Fold 5. Telefony tady okolo nás doslova „sviští“. Na můj dotaz, jak dlouho trvá, než se Flip 5 vyrobí, mi jeden ze zaměstnanců odpovídá, že kolem 45 minut. Za jednu osmihodinovou směnu (provoz jede neustále) se vyrobí okolo 2800 kusů Galaxy S23 a stejný počet Flipů 5.

Stojí za to zmínit, že zhruba před 12 hodinami jsem seděl na Unpacked Eventu v Soulu, kde Samsung své nejnovější „skládačky“ představoval, a teď se dívám na jejich výrobu. Už to je samo o sobě zážitek. A mimochodem, Samsung Galaxy Z Fold 5, který právě testujeme a který vidíte na fotografiích výše, sjel právě z výrobních linek továrny Gumi. Oči mi v tu chvíli svítily nadšením, nicméně to byl teprve začátek.

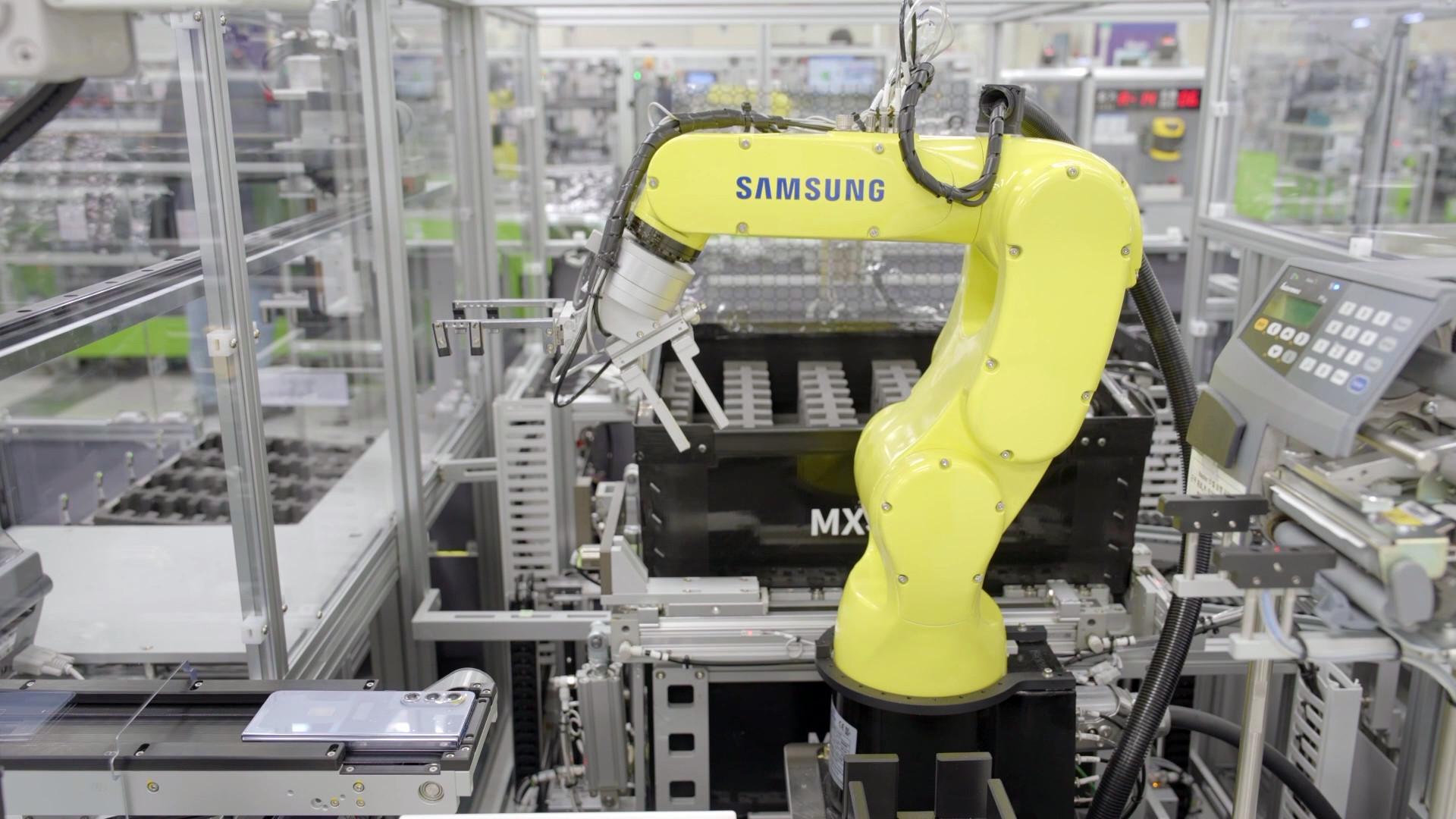

Devět ze třinácti linek je plně automatizovaných. To v praxi znamená, že od připravených PCB desek s tištěnými spoji po umístění deseti krabiček s telefony do přepravní kartonové krabice není potřeba jediného lidského zásahu. Do konce letošního roku by chtěl Samsung zautomatizovat i zbývající čtyři linky. Následně by se integrace měly dočkat i další továrny ve Vietnamu, Indii, Brazílii, Indonésii a Číně, kde se smartphony také vyrábějí.

Postupnou kompletaci zajišťují stovky robotických paží. Jedna umisťuje PCB desky do těla telefonu, další s neuvěřitelnou přesností vkládá displej, jiná zase vkládá baterii (v případě Flipu a Foldu jsou dvě). Rozhodně se podívejte na video výše, jedině tak získáte představu o tom, jak celý tento rychlý a precizní tanec v praxi vypadá.

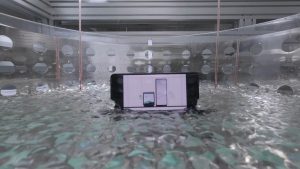

Jakmile je v telefonu akumulátor, spouští se speciální testovací software, což je vidět i na displejích. Každý vyrobený kus prochází během kompletace celou řadou kontrol – od zobrazovače, nabíjení, baterie, ohybu, zvuku až po zkoušku voděodolnosti. Možná si teď říkáte, že Samsung každý telefon před zabalením do krabičky namáčí ve vodní lázni, ale tak tomu opravdu není. Jeden z robotů pod masivním tlakem 15 kPa „zatlačí“ na zadní stranu telefonu a měří, zda nedochází k pronikání vzduchu.

V případě, že nějaký telefon neprojde testem, robot jej umístí na speciální podložku, která jej dopraví mimo linku. Tady je pak potřeba lidský zásah – pracovník telefon vezme a dále jej prověří. Za dobu zhruba 40 minut, kterou jsem u jedné z linek strávil, jsem takto viděl „vypadnout“ pouze jediný kus.

Projde-li telefon všemi výstupními testy, je do něj nahrán prodejní software. Zatímco linky na Samsung Galaxy S23 a Galaxy Z Flip 5 byly plně automatické, což znamenalo, že robotické paže telefon opatřily fólií, umístily do krabičky, zalepily a následně uskladnily do přepravního kartonu, který už putuje do distribuce, u Galaxy Z Fold 5 byl tento proces realizován pomocí lidské síly.

Pracovnice Samsungu pomocí stroje na Fold 5 nanesly ochrannou fólii (tento krok zabral zhruba 15 sekund), následně jej zabalily do tmavého ochranného papíru, umístily do krabičky, zalepily a připravily k expedici. Pro kartony si vždy přijel robotický vozík, který je odvezl do centrálního skladu. Odtud už produkty putují přímo do distribuce.

Zajímalo mě také, jak dlouho trvá přestavět linku při uvedení nového produktu do výroby. V případě předělání výroby z Galaxy Z Flip 4 na Z Flip 5 měla úprava jedné výrobní linky trvat zhruba 40 až 50 minut. V tomto procesu jsou zahrnuty úkony v podobě nahrání nových dat pro montážní roboty a robotické paže či drobné úpravy samotné linky. Pokud by se ale jednalo o změnu pro zcela nový model, například z Galaxy Z Flip 4 na Galaxy S23 Ultra, může přestavba zabrat od 8 do 24 hodin.

Dodám také, že ve všech halách byla velmi příjemná teplota, prostory byly perfektně čisté a na každém kroku bylo znát, že Samsung do modernizace a technologií masivně investuje. A velkou část z nich si také zcela sám vyvíjí. Vzhledem k tomu, že červenec a srpen jsou v Jižní Koreji vůbec nejteplejší měsíce, kdy zde ukazatel teploty šplhá k hodnotám okolo 38 °C, byly u každého vstupu do haly připravené desítky deštníků, kterými jsme se my i zaměstnanci při přecházení kampusu mohli chránit proti ostrým slunečním paprskům.

2500 telefonů v testovací laboratoři

Opouštíme montážní halu a přes kampus se přesouváme do další velké budovy, kde se nachází testovací laboratoř. Určitě jste už na YouTube viděli nějaká starší videa Samsungu, ať už s testy ohebných displejů, pádů, nárazů, či voděodolnosti. Všechna pocházela právě z této laboratoře. V hale je několik desítek stanovišť a na každém dochází k prověřování nejrůznějších vlastností daného zařízení, v drtivé většině za průhledným plexisklem.

Testy probíhají napříč všemi telefony, přičemž nové modely touto laboratoří procházejí přibližně 4 až 5 měsíců před oficiálním představením. Pokud bude opět platit, že Samsung v lednu nebo únoru představí novou řadu Galaxy S24, vychází mi, že se zde během několika týdnů rozjedou jejich testy.

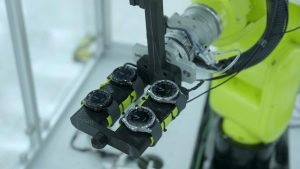

A jak taková testovací stanoviště vypadají? Na jednom robotické paže neustále otevírají a zavírají tucet Flipů 5, jinde zase robot nepřetržitě připojuje a odpojuje USB-C kabel, čímž testuje odolnost konektoru a nabíjení. Jiný stroj zase pořád tlačí na okraje displeje otevřeného Foldu 5 ve směru, kdy by při velkém tlaku v místě kloubu mohlo dojít ke zlomení telefonu.

Samsung tak testuje odolnost konstrukce, fotoaparáty, zobrazovací panely, ale třeba i párování s infotainmentem automobilu, neustálé psaní na softwarové klávesnici nebo používání pera S Pen na vnitřním displeji Foldu 5. Působivé bylo i rozpoznávání tváří na pěti hlavách lišících se nejen tvarem obličeje, ale také barvou pleti, či prověřování funkcí biometrické čtečky v displeji pomocí 120 různých otisků prstů. Všechny úkony se ukládají do logu a data se neustále vyhodnocují.

Nechyběly ani nejrůznější specializované stroje s boxy, ve kterých se vlivem rotace neustále „obouchávalo“ několik kusů Flipu 5, což mělo simulovat drobné nárazy. K vidění zde byla i dvojice robotů, kdy jeden na displej telefonu z výšky zhruba 45 cm neustále pouštěl kovovou kuličku, druhý pro změnu shazoval Flip 5 z výšky 60 cm na tvrdý povrch. Narazili jsme i na „akvárko“, ve kterém byla na desce umístěna zhruba dvacítka zapnutých Foldů, které se neustále namáčely do vody.

Vzhledem k tomu, že se člověk s telefonem pohybuje na nejrůznějších místech, v jednom z boxů se testovaly i náhlé změny teploty a jejich vliv na výkon. Nebylo to ale jen o telefonech. Speciální robotická paže na jednom ze stanovišť například pořád dokola vyndávala sluchátka Galaxy Buds 2 Pro z krabičky a umisťovala je do uší silikonové lidské hlavy. Další robot zase simuloval pohyby lidské ruky, na které se ověřovalo správné rozpoznávání aktivit chytrých hodinek Galaxy Watch 6 Classic.

V jedné z místností se nacházela jakási farma, ve které byly v regálech vyskládané zhruba dvě tisícovky telefonů, na které je možné se připojit vzdáleně. Některé z nich Samsung využívá pro testování softwarových aktualizací pro vybrané regiony, případně k simulovanému stárnutí produktu. Čas od času se některý z telefonů v regálu ozval ikonickou vyzváněcí melodií Samsungu, to protože probíhal test reproduktoru či příchozího hovoru. Část kapacity této farmy je poskytnuta vývojářům třetích stran, kteří na nejrůznějších modelech mohou testovat chování svých aplikací.

Vlastní výroba plastových dílů

Naše poslední zastávka vedla do haly, ve které Samsung navrhuje vlastní formy, které se následně za pomoci vstřikování využívají k výrobě plastových dílů pro telefony, sluchátka či třeba ochranné kryty (tzv. molding). Každá hotová forma poslouží k výrobě přibližně jednoho milionu kusů plastového dílu, než dojde k jejímu opotřebení a je nutné ji nahradit novou. Může se to zdát jako banalita, nicméně za přípravou každé takové formy stojí obrovské množství práce a extrémní důraz je zde kladen na přesnost. Já jsem měl možnost vidět formy pro výrobu krabičky sluchátek Galaxy Buds 2 Pro, ale i zadních krytů některých „áčkových“ telefonů řady Galaxy.

Každá forma se skládá z 200 až 250 hliníkových dílů, které jsou vzájemně zkompletovány s neuvěřitelnou přesností. Ta je nutná k tomu, aby byl po vstříknutí plastový povrch hotového produktu dokonale jemný. Každoročně zde vyrobí téměř dva tisíce nových forem z hliníku, které se následně posílají do dalších továren po celém světě. Celý proces, od návrhu po vyfrézování jednotlivých kovových dílů na CNC strojích a kompletaci formy, zabere přibližně jeden týden a v drtivé míře se jedná o automatizovaný proces. Roboti navíc dokáží na dané lince perfektně spolupracovat s lidskými pracovníky.

Před odchodem z haly pro výrobu forem jsme se zastavili v místnosti s „výstavkou“, kde byly k vidění například do posledního dílku rozebrané panty ohebného mechanismu pro Galaxy Z Flip 5 a Fold 5. Dozvěděli jsme se dokonce, že u prvního modelu tvoří kloub 45 dílů, zatímco u Foldu 5 je to o čtyři méně.

Ohebné sklo

Osahat jsme si zde mohli také ohebné UTG sklo (Ultra Thin Glass), které od prvních generací kryje displej skládacích telefonů. Od roku 2019, kdy byla představena první generace Foldu, ale došlo k výraznému vylepšení tohoto materiálu.

Ultratenké ohebné sklo (UTG) je vyráběné speciálním procesem, který zajišťuje ohebnost a odolnost materiálu. Sklo má tloušťku pouhých 30 mikrometrů (to je méně než lidský vlas) a disponuje stejnou tvrdostí po celé své ploše. Samsung si nechal sklo otestovat u certifikační agentury Bureau Veritas se sídlem ve Francii – výsledkem ověřovacího procesu bylo zjištění, že sklo je schopné vydržet až 200 tisíc ohybů. Zástupce společnosti nám prozradil, že zde pracují na zcela novém typu odolného skla, které by bylo vyrobené jako kompozit a kompletně by chránilo nejen zadní stranu, ale i fotoaparáty. Zda se dočkáme nasazení do produkce, ukáží až další testy.

Zajímavá byla i informace o podílu přírodních barviv (košenila, kakao či gardénie), která se používají k dosažení výsledné barvy telefonu. Ten je v případě letošních skládaček dvacetiprocentní, zatímco u loňských modelů to bylo jen 10 %. Na pultících jsem měl kromě klasických barev Flipu 5 a Foldu 5 možnost vidět i zlatou a fialovou barvu, která se ale na pulty obchodů nedostala.

Jak jsem nastínil v úvodu článku – vidět celý výrobní proces na vlastní oči, a ještě den po premiéře nových telefonů, které se zde přímo vyrábějí, byl pro mě velmi silný zážitek. Věřím, že vám předchozí odstavce alespoň částečně dokázaly přiblížit atmosféru a to, jak taková výroba telefonů vypadá. Přece jen se jedná o místa, kam se běžný smrtelník příliš často nepodívá, a o to více si vážím toho, že jsem továrnu Samsungu dostal možnost navštívit.

V dalším článku, který si můžete přečíst zde, vás zavedu do centrály Samsungu ve městě Suwon, která se nachází zhruba 80 minut jízdy autobusem z centra Soulu. Tento kampus nese označení Samsung Digital City a nachází se zde nejen ředitelství, ale také divize výzkumu a vývoje a v neposlední řadě i muzeum produktů. Dohromady zde pracuje více než 35 tisíc zaměstnanců.